Additive Fertigung: Quasistatische und dynamische Festigkeitsuntersuchungen einer AlSi10Mg-Legierung mit der Entwicklung einer innovativen, verschleißfesten Aluminium-Silizium-Legierung für die additive Fertigung

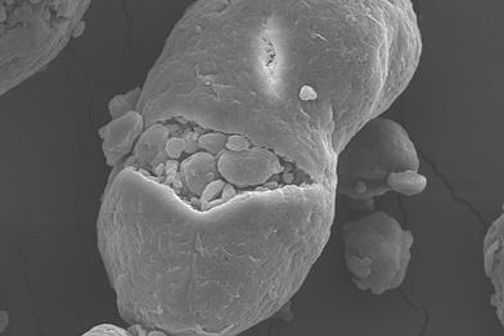

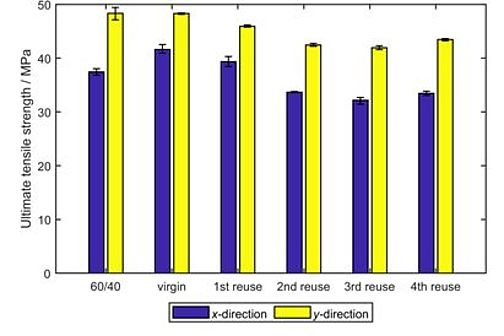

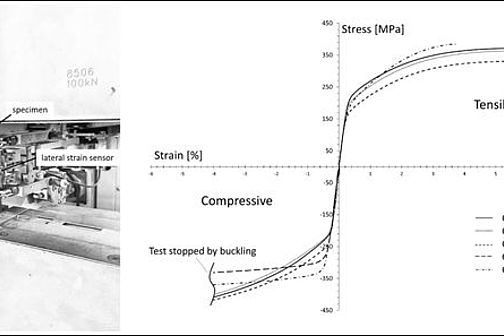

Die additive Fertigung bietet einzigartige Möglichkeiten zur Herstellung komplexer Bauteile, die mit herkömmlichen Fertigungsverfahren nicht oder nur sehr schwer zu realisieren sind. Das Potenzial der additiven Fertigung von Aluminiumlegierungen ist im Bereich des Prototyping bereits erkannt, birgt aber noch Potenzial in Bezug auf die Optimierung der verwendeten Materialien und vor allem in der Massenproduktion. Durch das große Wachstum in verschiedenen Anwendungsbereichen werden die strukturmechanischen Eigenschaften immer wichtiger. Die Ausprägung von Anisotropien, Vorzugsrichtungen und Schwachstellen im Gefüge variiert mit dem betrachteten Material, und völlig gegensätzliche Verhaltensmuster sind keine Seltenheit. Daher wird es immer wichtiger, genaue Kenntnisse über die mechanischen Eigenschaften von additiv gefertigten Bauteilen zu gewinnen. Ein Ziel meiner Forschung ist es, einen Überblick über die mechanischen Eigenschaften der additiv gefertigten Legierung AlSi10Mg zu geben. Insbesondere wird der Einfluss verschiedener Wärmebehandlungen und die Ausrichtung der Bauteile in der gebauten Umgebung untersucht. AlSi10Mg ist die am häufigsten verwendete Legierung für das selektive Laserschmelzen, gefolgt von AlSi12. Beide Legierungen sind nicht für die additive Fertigung optimiert, da sie für den Guss entwickelt und optimiert wurden. Ein weiteres Ziel meiner Forschung ist es daher, eine Legierung zu entwickeln, die für die additive Fertigung optimiert ist. Die AlSi-Legierung wird ohne Legierungselemente entwickelt, da diese in den derzeit verwendeten Aluminiumlegierungen enthalten sind, die für Gussverfahren optimiert wurden. Anschließend wird das additive Fertigungsverfahren mit integrierter Wärmebehandlung unter Verwendung der neuartigen AlSi-Legierung entwickelt und optimiert.