»

spektrum 46/2018

WISSENSCHAFT

34

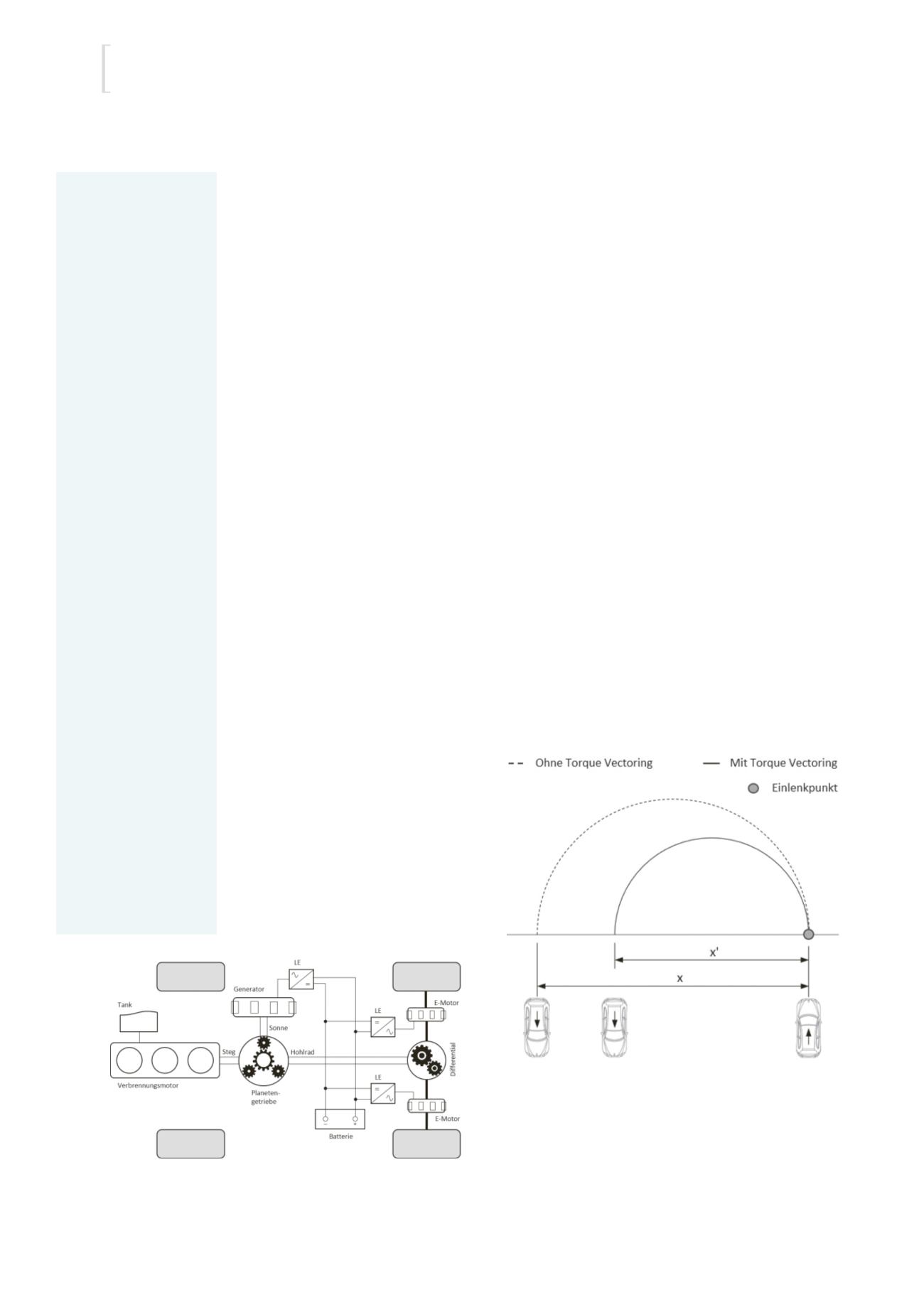

Im Rahmen des neuen Konzepts wird der

E-Motor der Abtriebswelle durch zwei E-

Maschinen ersetzt. Diese wirken direkt

auf die Antriebsräder, wodurch ein ide-

ales Torque Vectoring ermöglicht wird.

Der mechanische Zweig wirkt weiterhin

über das Differential. Die Hardware des

abgewandelten Antriebskonzepts, wel-

ches den kompletten Antriebs-strang des

Modellfahrzeugs darstellt, wurde anhand

von zwei Vorgängerprojekten konzipiert

und eigenständig aufgebaut. Insgesamt

beläuft sich die Bearbeitungszeit des Pro-

jekts somit auf drei Jahre. In Abbildung 1

ist der schematische Aufbau des entwi-

ckelten Modellfahrzeuges dargestellt.

Da die Steuerung und Regelung des Ver-

brennungsmotors eine aufwändige und in

diesem Projekt nebensächliche Komplexität

aufweist, wird dieser durch einen E-Motor

ersetzt. Um das Verhalten eines Verbren-

nungsmotors im Bestpunkt entsprechend

zu simulieren, wird die Drehzahl des E-Mo-

tors konstant gehalten. Es wird allerdings

eine Variation der Drehzahl vorbehalten,

um mögliche Betriebszustände, wie bei-

spielsweise das Boosten, zu realisieren.

REALISIERUNG UND TESTEN

DES TORQUE VECTORINGS IM

FAHRZEUG

Mittels einem eigens dafür programmier-

ten C-Code wird das Fahrzeug angesteuert

und die Torque-Vectoring-Strategie imple-

mentiert. Die dazu benötigten Gas- und

Lenksignale der Funkfernbedienung wer-

den durch Verwendung eines Arduinos eingelesen. Der Arduino

dient hierbei als zentrale Recheneinheit des Hybridsystems.

Bei der Torque-Vectoring-Strategie wird in Abhängigkeit der Soll-

fahrgeschwindigkeit (Gassignal) und des gewünschten Lenkwin-

kels (Lenksignal) das Antriebsmoment individuell auf die Hinter-

räder verteilt. Dadurch erreicht man ein resultierendes Moment,

welches eine einlenkende Wirkung des Fahrzeuges erzeugt.

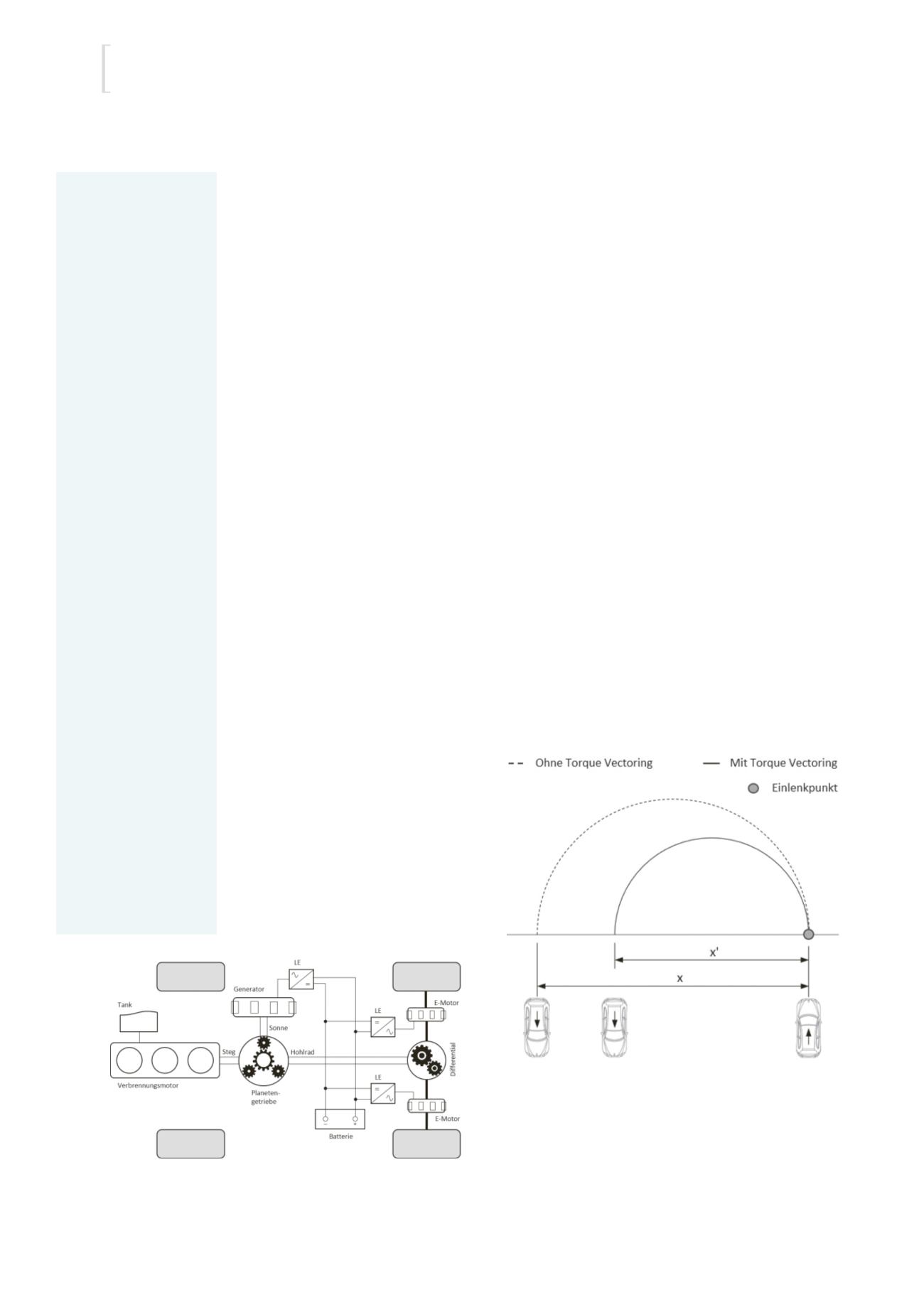

Für das Testen und Applizieren des Torque Vectorings wird eine

Linkskurve mit konstantem Radlenkwinkel und konstanter Ge-

schwindigkeit gefahren, siehe Abbildung 2. Dieses Testmanöver

wird sowohl mit als auch ohne Torque Vectoring Strategie mehr-

fach durchgeführt. Abgebildet sind die qualitativ zu erwartenden

Kreisbahnen mit und ohne Torque Vectoring und den dazugehö-

rigen Durchmessern x bzw. x‘.

Aus den mehrfach durchgeführten Testfahrten nach abgeschlos-

sener Applikation ergeben sich die in Tabelle 1 aufgelisteten

Messwerte. Hierbei ist jeweils der maximale sowie minimale

Durchmesser angegeben. Die Messgröße x‘ beschreibt den be-

fahrenen Kurvendurchmesser unter Verwendung der Torque

Vectoring Strategie. Analog dazu beschreibt x den Durchmesser

ohne Nutzung von Torque Vectoring. Es ergibt sich im Mittel eine

Verringerung des Kurvenradius um etwa 30 %. Die Verbesserung

bezieht sich auf das im Projekt verwendete Modellfahrzeug und

das beschriebene Fahrmanöver.

Abb. 2: Testmanöver – Linkskurve mit konstantem Radlenkwinkel und konstanter Ge-

schwindigkeit, mit und ohne Torque Vectoring [2]

VORTEILE DES HYBRIDANTRIEBSKONZEPTS

Neben den herkömmlichen Vorteilen eines hybriden Antriebs-

konzepts besitzt dieses abgewandelte Konzept weitere Vorteile.

Prof. Dipl.-Ing. Werner

Klement

lehrt an der

Hochschule Esslin-

gen in der Fakultät

Fahrzeugtechnik. Von

Ihm stammt die Idee

zur Erweiterung des

Toyota Hybrid Systems

und der damit einher-

gehenden Steigerung

des Funktionsumfan-

ges um das Torque

Vectoring. Er erkannte

die Vorteile des er-

weiterten Systems

und legte somit den

Grundstein für das

Forschungsprojekt im

Masterstudiengang

Fahrzeugtechnik.

Patrick Hörner, Adrian

Ibrahim, Kevin Karrer,

Steffen Lenz

(alle B.

Eng. der Hochschule

Esslingen) studieren

im Masterstudien-

gang Fahrzeugtechnik

an der Hochschule

Esslingen mit dem

Schwerpunkt „Fahr-

werk und Regelsyste-

me“. Sie behandeln

das Thema in ihrem

zweisemestrigen For-

schungsprojekt. Die

Idee zur Umsetzung

in einem Modellfahr-

zeug stammte von

einer der ersten zwei

Projektgruppen, die

das Thema als For-

schungsprojekt behan-

delten. Das aktuelle

Projektteam kümmerte

sich um die Software

und Elektronik im

Fahrzeugmodell, sowie

um eine medienwirk-

same Dokumentation

(siehe Video).

Abb. 1: Schematischer Aufbau – Antriebskonzept des Modellfahrzeuges [2]